ユーザ事例 & スペシャルレポート

株式会社アキ工作社では、独自に開発した立体造形手法d-torso system (ディー・トルソ システム)で、国内外のディスプレイ、インテリア、クラフト、パッケージの分野を中心に商品の開発を行っています。大きな構造物からスケールダウンしたミニチュアサイズまで、紙素材を中心に多様な素材での製作も可能です。独自の企画商品のみならずライセンス契約によるキャラクター商品など、その魅力と幅はどんどん広がっています。形態のデザインから設計、商品化の過程でVectorworksがどのように活用されるのかをご紹介します。

今回、Vectorworksを、前身のMiniCad+から長年お使いいただいている、アキ工作社 代表取締役社長で、日本文理大学では客員教授として、学生の指導にあたっている松岡勇樹(まつおか ゆうき)さんにお話をうかがいました。

私のもともとの専門は建築です。大学卒業後、構造設計事務所で構造解析や骨組みデザインの仕事をしていました。その後、フリーで活動をしていた1995年に、ニットデザインの展示会のために、ダンボールで組み立て式のマネキンを製作したことが事業のきっかけになりました。この時に製作したマネキン(人型)を出発点として、現在は動物型や人工物などに開発した立体造形システムd-torsoを応用し、ディスプレイ、インテリア、クラフト、パッケージなど、さまざまな領域で商品の企画・設計・製造・販売を行っています。すべての商品は建築的な構造で、3軸(x,y,z)が互いに直角に交わるシンプルなルールで構成し、商品のバリエーションは等身大からミニチュアまで、マネキンから始めて動物シリーズや、今はロボットもあります。

立体造形システムd-torsoは、ラピットプロトタイピングの発想と同じで、製作手法は3Dプリンタと原理的にはほとんど変わりません。3Dプリンタの場合は造形物を隙間無く積み上げていくのに対して、空間を非連続的にカットして、隙間を骨組みとして見せるというのが造形のコンセプトで、素材もダンボールなので中空です。実質的な面に当たる部分はなく、面として見えているのは、架空のフォルムを支えるための建築的な構造材です。そして、切断された断面だけでフォルムを感じさせ、見る人に想像させることによって成り立っている商品です。製品化には建築設計で使っていたVectorworksを活用しています。

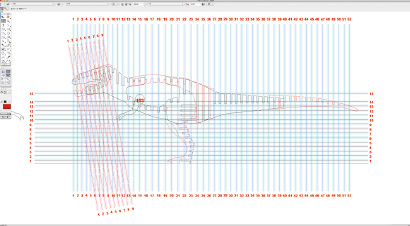

最初から2次元で設計する場合と、3次元のサーフェースモデルをもとに設計する場合があります。2次元の場合は、正面図と側面図の両方向から一定のピッチで線を引いて、それぞれにできた断面図をもとに、一つひとつパーツの設計をして行きます。頭の中の3次元イメージを2次元の図面に落とすことの繰り返しで、実際には気の遠くなるような作業です。3次元のサーフェースモデルがある時には、サーフェースの段階で構図をつけ、Vectorworks上で軸線を設定して断面を切って行きます。そして、断面をもとに一つひとつのパーツを設計します。思考は3次元ですが、一つひとつのパーツを設計する作業は2次元になります。

最初から2次元で設計する場合と、3次元のサーフェースモデルをもとに設計する場合があります。2次元の場合は、正面図と側面図の両方向から一定のピッチで線を引いて、それぞれにできた断面図をもとに、一つひとつパーツの設計をして行きます。頭の中の3次元イメージを2次元の図面に落とすことの繰り返しで、実際には気の遠くなるような作業です。3次元のサーフェースモデルがある時には、サーフェースの段階で構図をつけ、Vectorworks上で軸線を設定して断面を切って行きます。そして、断面をもとに一つひとつのパーツを設計します。思考は3次元ですが、一つひとつのパーツを設計する作業は2次元になります。

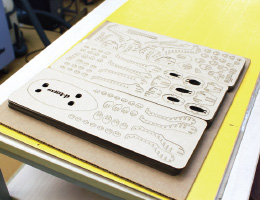

パーツを設計した後、Vectorworks上でシートにパーツの割り付けをします。自動で割り付けできるものもありますが、ダンボールは縦と横で断面の目方向が違うため、割り付けには制限があります。ですから、組み立て順序や断面方向、見た目などを考慮しながら、手動で割り付けをします。パーツ数は商品によって違いますが、少ないもので80パーツ程度、今までの最大は、恐竜のモデルの350パーツです。次に、割り付け図面をDXFに取り出し、レーザー機に読み込んでシートの加工をします。一方で、Shadeなどにも読み込んで、3DCGの立体画像で製品の組み立て説明書を作成します。大量にある場合、印刷は外注しますが、パッケージもコピー機で印刷しているので、商品化までのすべての作業を完全に内製しています。

設計時間の目安は1モデル48時間です。もちろん製作するものによって、かかる時間は違いますが、48時間あればたいていのものは設計できます。設計を始めてから商品が店頭に並ぶまでの最短は一週間です。これは、設計後すぐに試作品も最終商品も金型を必要とせずにつくることができ、すべて内製している強さでもあります。とは言え、ダンボールの目方向を変えて検討することもありますし、ライセンス契約の商品などでは、30体ほど試作をつくり直すこともあり、最適解を見つけるための修正や調整に予想以上の時間を要することもあります。

設計時間の目安は1モデル48時間です。もちろん製作するものによって、かかる時間は違いますが、48時間あればたいていのものは設計できます。設計を始めてから商品が店頭に並ぶまでの最短は一週間です。これは、設計後すぐに試作品も最終商品も金型を必要とせずにつくることができ、すべて内製している強さでもあります。とは言え、ダンボールの目方向を変えて検討することもありますし、ライセンス契約の商品などでは、30体ほど試作をつくり直すこともあり、最適解を見つけるための修正や調整に予想以上の時間を要することもあります。

シートの割り付け作業が一番重要です。無駄無く割り付けないと、パーツ以外の部分が組み立てた商品より重くなってしまうことがあります。また、パーツはシートから抜け落ちないように切り残す接点をつくって加工しますが、シートクリーニングの際ひっかからないように、ダンボールの目方向も考えて接点をつくらなければなりません。さらに、パーツを加工するレーザー機の大きさが最大900mm×500mmなので、その範囲で納まるパーツで設計することが基本にあり、組み立てやすいサイズで設計する必要もあります。例えば、最大長さが180cmのものをつくる場合は分割が必要ですし、当然、分割部分をつなぐパーツが増えます。大きいディスプレイ商品などは、運搬を考えてパーツを変えることもあります。このように、さまざまな制約がありますが、設計では、できるだけパーツを少なくしようとしています。

苦労するのは、シンメトリーの商品であれば半分設計してミラー反転でできますが、シンメトリーでない場合、作業量が3倍ぐらい増えるということぐらいです。また、設計図面はほとんどベジェスプラインです。ベジェスプラインと直線をカットして、断面にさらにアールをつけてということを繰り返し作成するので、ファイルの情報量は非常に大きくなります。ですが、今はコンピュータの性能も上がり、処理速度が格段に早くなったので苦労することはほとんどありません。製造面では、その都度いろいろな失敗がありますが、やはり経験が重要になります。経験値がたまることで最初からさまざまなことに配慮して設計や製品化を進められます。

苦労するのは、シンメトリーの商品であれば半分設計してミラー反転でできますが、シンメトリーでない場合、作業量が3倍ぐらい増えるということぐらいです。また、設計図面はほとんどベジェスプラインです。ベジェスプラインと直線をカットして、断面にさらにアールをつけてということを繰り返し作成するので、ファイルの情報量は非常に大きくなります。ですが、今はコンピュータの性能も上がり、処理速度が格段に早くなったので苦労することはほとんどありません。製造面では、その都度いろいろな失敗がありますが、やはり経験が重要になります。経験値がたまることで最初からさまざまなことに配慮して設計や製品化を進められます。

開発当初は、手で加工できる一番安い素材ということで、紙素材のダンボールを選びました。現在も基本素材はダンボールですが、それが良いという人がいる一方で、チープなイメージがあるので、違う素材が良いという人もいます。素材はレーザーで焼き切るので、燃やして有毒なガスが出なければ、アクリルや木、ステンレスなどなんでもできます。そして、どんな素材でも同じ厚さであれば、同じ設計図で組み立てが可能です。レーザー機は小ロット対応に向いていますが、生産能力は限られます。現在は、大量生産でコストを抑えた型抜きのウレタン製商品もありますし、今後は金型を使った射出成型でつくる生分解性プラスチックを使った商品も投入していく予定です。

キャラクター商品も含め、お客様の要望に応えて行くのはもちろんですが、マネキンから始まって、「人のかたち」が中心テーマにあります。つくっていて一番おもしろいテーマですし、マネキンもロボットもそうですが、もっとリアルな動きのある「人のかたち」は設計としては非常に興味深い分野です。ですから、さらにその精度をあげて行くことがここ数年の目標です。動的なイメージを静的な構造で表現するのがd-torsoの一番のおもしろさなので、そこを会社としてやっていこうと考えています。また、グローバル経済の中で、実務としてものをつくっていますが、つくることより難しいのは、ものを売るということです。大学では、「ものをつくって売る」という経験を学生に伝えていければと思っています。

キャラクター商品も含め、お客様の要望に応えて行くのはもちろんですが、マネキンから始まって、「人のかたち」が中心テーマにあります。つくっていて一番おもしろいテーマですし、マネキンもロボットもそうですが、もっとリアルな動きのある「人のかたち」は設計としては非常に興味深い分野です。ですから、さらにその精度をあげて行くことがここ数年の目標です。動的なイメージを静的な構造で表現するのがd-torsoの一番のおもしろさなので、そこを会社としてやっていこうと考えています。また、グローバル経済の中で、実務としてものをつくっていますが、つくることより難しいのは、ものを売るということです。大学では、「ものをつくって売る」という経験を学生に伝えていければと思っています。

ー取材を終えてー

包装資材として見慣れているダンボールですが、d-torso systemで組み立てられた瞬間から、まるで命が吹き込まれたかのように躍動し、見れば見るほど存在感が増して見えないものも見えてくる気がしました。パズルを解くかのごとくの設計作業は、創造力だけでなく探究心や根気も必要なのだろうと感じます。どんな素敵な商品がこれから生まれるのかとても楽しみです。

エーアンドエー株式会社 CR推進課 竹内 真紀子

© Disney d-torso

記載されている会社名及び商品名などは該当する各社の商標または登録商標です。 製品の仕様は予告なく変更することがあります。